Сравнение технологий очистки металла

Содержание:

Описание процесса пескоструйной очистки

Описание процесса дробеструйной очистки

Описание процесса дробеметной очистки

Классификация дробеметных камер

Степени подготовки поверхности

Преимущества и недостатки пескоструйной, дробеструйной и дробеметной технологии

Тема различия технологий пескоструйной, дробеструйной и дробеметной обработки достаточно актуальна. Подмена данных понятий и терминов имеет место даже в профессиональной среде. В то же время различия весьма существенны, и не обращать на них внимания просто невозможно.

Это совершенно разные виды производственного оборудования, у каждого из которых есть свои положительные стороны и объективные недостатки.

В данной статье мы разберем различия между пескоструйной, дробеструйной и дробеметной технологиями, оценим преимущества и недостатки технологий.

Описание процесса пескоструйной очистки

Пескоструйная очистка подразумевает под собой очистку металла с помощью сжатого воздуха. Абразивным материалом при этом выступает кварцевый песок. К преимуществам пескоструйной очистки следует отнести низкую стоимость оборудования. Чаще всего пескоструйная очистка применяется в ремонтных производствах где не требуется большая производительность.

К недостатком пескоструйной очистки следует отнести огромный риск для здоровья работников. Пыль, образующаяся во время работ представляет огромную опасность для здоровья как оператора, так и персонала находящегося в рабочей зоне и может привести к серьёзным профессиональным заболеваниям (силикоз).

В отличие от дробеструйной обработки, при пескоструйной обработке невозможно обеспечить непрерывную циркуляцию абразива. Что делает невозможным применение пескоструйной очистки в промышленных масштабах.Описание процесса дробеструйной очистки

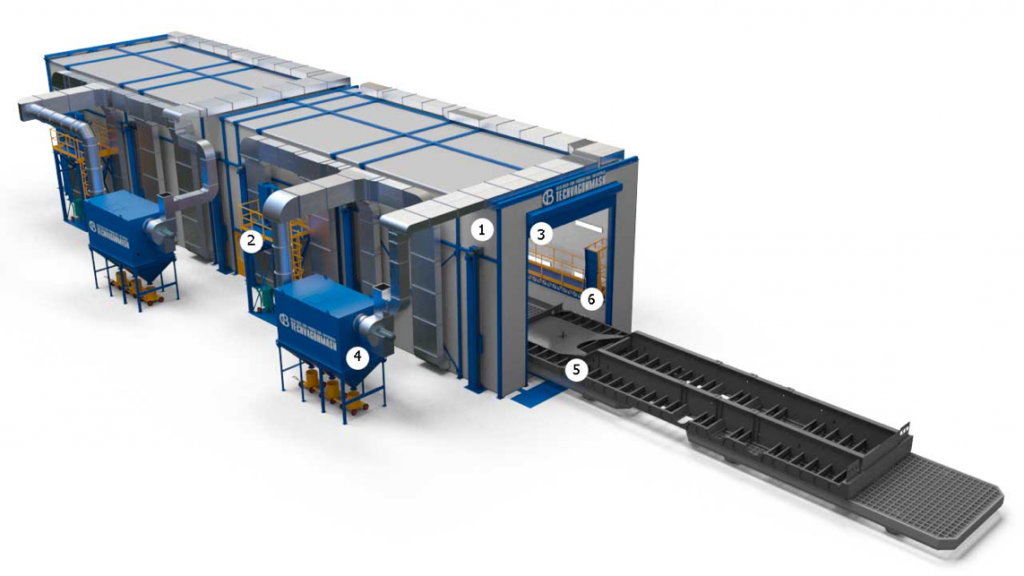

Дробеструйная очистка также подразумевает под собой очистку металла – с помощью сжатого воздуха. Однако в качестве абразивного материала выступает дробь. Что позволяет обеспечить замкнутый цикл циркуляции дроби. Дробеструйная очистка менее производительна чем дробеметная очистка, но находит свое применение в случае необходимости очистки крупногабаритных изделий (например при очистке железнодорожных вагонов, крупногабаритных сварных металлоконструкций, при необходимости очистки труднодоступных участков. Дробеструйная обработка производится в специальных камерах. Камеры оснащены системой вентиляции и освещения.

|

1. Рабочая камера |

4. Система освещения |

|

2. Система дробеобращения |

5. Система очистки воздуха |

|

3. Дробеструйный аппарат |

6. Подъемные площадки |

Для возможности обработки деталей по высоте дробеструйные камеры могут оборудоваться стационарными или подъемными площадками. Возможна роботизация дробеструйных работ. В качестве транспортных средств для подачи изделий в камеру чаще всего используется тяговые тележки или подвесные конвейера.

Описание процесса дробеметной очистки

Процесс обработки поверхности потоком абразивного материала (дробью), создаваемым турбиной.

Сущность дробеметной обработки заключается в воздействии на очищаемую поверхность факелом дроби. Дробь на поверхность подается разогнанной в дробеметном аппарате до 100 м/с. Целью дробеметной очистки является очистка металла окалины, ржавчины, старой краски и придания поверхности желаемой шероховатости.

К преимуществам дробеметной обработки следует отнести:

-

Нет необходимости в больших расходах сжатого воздуха как в дробеструйных камерах, что обеспечивает низкий уровень расхода электроэнергии.

-

Возможность высокой степени автоматизации, работа человека заключается лишь в загрузке/выгрузке обрабатываемых изделий и управлении дробеметной установкой.

-

Высокое качество обработки изделий

-

Высокая производительность по сравнению с дробеструйной очисткой

Классификация дробеметных камера

На рисунке представлена компоновка дробеметной камеры на примере дробеметной камеры для очистки листового и профильного металлопроката.

| 1. Рабочая камера | 5. Дробеметные аппараты |

| 2. Элеватор |

6. Узел уборки дроби с поверхности металлопроката (щетка + вентилятор обдува) |

| 3. Сепаратор | 7. Фильтровальная установка |

| 4. Бункер-накопитель |

Степени подготовки поверхности

Качественная подготовка поверхности металлических изделий является основным фактором в обеспечении наибольшего срока службы защитного покрытия. При любом виде защитного покрытия нарушаются его защитные свойства, если не соблюдена технология подготовки поверхности до 1-й степени очистки согласно ГОСТ 9. 402-80 (SA 2 ½ SIS 055900).

Характеристики защитных красочных покрытий и подобных покрытий, нанесенных на сталь, во многом зависят от состояния поверхности стали перед окрашиванием. Основными факторами, влияющими на эти характеристики, являются:

a) наличие коррозии и прокатной окалины;

b) наличие загрязнений на поверхности, включая соли, пыль, масла и смазки;

c) профиль поверхности.

|

Sa 1 |

Слабая абразивная струйная очистка |

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, продуктов коррозии, лакокрасочных покрытий и посторонних частиц |

|

Sa 2 |

Тщательная абразивная струйная очистка |

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Допускается наличие на поверхности трудно отделимой остаточной прокатной окалины |

|

Sa 2 1/2 |

Сверхтщательная абразивная струйная очистка |

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос |

|

Sa 3 |

Абразивная струйная очистка до видимой чистой стали |

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Она должна иметь равномерный металлический цвет. |

Преимущества и недостатки пескоструйной, дробеструйной и дробемётной технологии

|

|

Пескоструйная очистка |

Дробеструйная очистка |

Дробеметная очистка |

|---|---|---|---|

|

Особенности технологии |

Пневматический способ подачи песка сжатым воздухом под давлением |

Пневматический способ подачи дроби сжатым воздухом под давлением |

Механическая подача дроби метальными турбинами |

|

Особенности очищаемых изделий |

Применяется в ремонтных производствах (не требующих большой производительности) |

Крупногабаритные устройства, нестандартные изделия, предметы сложной конфигурации (вагоны, сельхозтехника) |

Детали, заготовки, отливки, поковки, трубы, литье, металлопрокат |

|

Очистка скрытых / труднодоступных полостей внутри очищаемых изделий |

Да |

Да |

Нет |

|

Ограничения по массе и габаритам очищаемых предметов |

Нет |

Нет |

Да |

|

Привлечение ручного труда |

Обязательно |

Обязательно (исключение: роботизированная дробеструйная очистка) |

Не требуется |

|

Производительность |

Низкая |

Низкая |

Высокая |

|

Безопасность |

Низкая |

Не высокая |

Высокая |

|

Необходимость в сжатом воздухе |

Высокая |

Высокая |

Низкая |

|

Степень автоматизации процесса |

Низкая |

Средняя |

Высокая |