Автоматизированные сверлильные комплексы для вагоностроения

Журнал "Мир техники и технологий" №6/2013

В сегодняшней статье речь пойдет о трёх автоматизированных сверлильных комплексах, комплексном подходе к их созданию и решениях «под ключ», которые готова предложить вагоностроительным и вагоноремонтным предприятиям научно-производственная фирма НПФ «ТЕХВАГОНМАШ». Наиболее четко преимущества данного вида оборудования, входящего в состав производственных линий и стендов, раскрываются при сравнении с традиционными методиками, которые в большинстве случаев применяются на предприятиях транспортного машиностроения.

В первую очередь стоит рассказать о сверлильном портале в составе автоматизированной линии изготовления нижней обвязки боковой стены полувагона и двутавра хребтовой балки.

На многих существующих сегодня предприятиях, пользующихся устаревшей технологией, производственный процесс начинается с того, что рабочие укладывают деталь на производственный стенд с помощью цехового крана. Затем вручную или по шаблону осуществляют разметку будущих отверстий. После производят кернение или, при необходимости, предварительное рассверливание. Осуществив сверловку с помощью радиально-сверлильных станков, деталь отправляют на клепку, а по её окончании уголок или двутавр транспортируют цеховым краном на склад.

Как видно из приведённого описания, в течение процесса сверловки и клепки цеховой кран используется не менее трёх раз, а учитывая востребованность на других участках производства, его ожидание занимает значительное время. Кроме того, подобное построение рабочего процесса на участке изначально подразумевает привлечение нескольких специалистов, однако даже в этих условиях комплекс перечисленных технологических операций занимает от полутора до двух часов. Вдобавок, помимо крайне слабой оптимизации, он требует постоянных изматывающих физических усилий от персонала, часто сопровождается разливами большого количества смазывающе-охлаждающей жидкости (СОЖ), образующей скользкие лужи на рабочих местах, а также засоряет производство металлическими отходами. Перечисленные факторы в комплексе приводят к замедленному темпу производства, повышенной себестоимости детали и наличию небезопасного производства на предприятии.

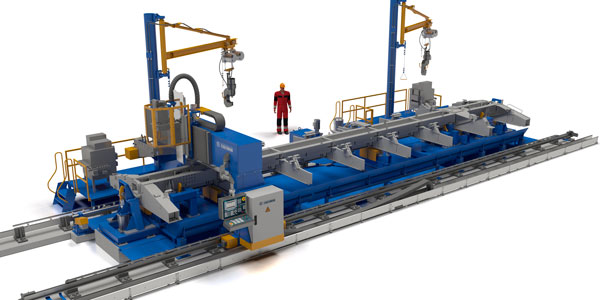

Автоматизированная линия изготовления нижней обвязки боковой стены полувагона и двутавра хребтовой балки НПФ «ТЕХВАГОНМАШ» представляет собой комплекс оборудования, лишённый всех перечисленных недостатков. Все операции на ней проводятся в один поток, в автоматическом режиме и с минимальным участием человека. Так, в задачи оператора линии входят укладка заготовок деталей на линию, выбор и запуск необходимой программы обработки с пульта управления и визуальное сопровождение процесса. В ходе работы оборудования уголок или двутавр автоматически прижимается и базируется элементами пневматического оборудования линии, после чего автоматически производится сверловка. Принимая во внимание возможные различия в диаметре отверстий, разработчиками линии предусмотрен в комплекте к сверлильному оборудованию магазин со сменным инструментом, который автоматика сверлильного портала использует в соответствии с ранее заложенной программой. В целом, процесс рассверливания отверстий на линии занимает всего 10- 15 минут, а обработка всей детали, включая клёпку – не более 45 минут.

Фото: Автоматизированная линия изготовления нижней обвязки боковой стены полувагона и двутавра хребтовой балки

На данный момент линии изготовления нижней обвязки боковой стены полувагона и двутавра хребтовой балки НПФ «ТЕХВАГОНМАШ» успешно эксплуатируются на вагоностроительных предприятиях в таких городах СНГ, как: Астана (Казахстан); Брянск и Нерюнгри (Россия); Могилев (Беларусь) и Попасная (Украина).

Следующим в перечне перспективного оборудования от НПФ «ТЕХВАГОНМАШ» следует автоматизированный стенд сверловки хребтовой балки. До появления этого типа оборудования хребтовые балки рассверливались на радиально-сверлильных станках, а основная нагрузка при этом ложилась на сверловщика, который вынужден не только самостоятельно укладывать хребтовую балку на стенд, но и вручную размечать места под отверстия, а также управлять работой радиально-сверлильного станка – не самого технически совершенного оборудования. По окончании работы с одной группой отверстий сверловщику чаще всего приходилось вручную переворачивать балку и повторять те же действия с другой стороны изделия.

На предприятиях, которые используют старые технологии, при задействовании одного радиально-сверлильного станка и одного сверловщика удается выполнить сверловку хребтовой балки в лучшем случае за 2,5-3 часа. Если сверлильных станков, как и обслуживающих их специалистов, более чем два, то время работы, естественно, сокращается, но в целом трудозатраты остаются на прежнем уровне. Следует также заметить, что даже кантователи, которыми оборудованы практически все предприятия, не способствуют оперативности изготовления детали.

При разработке стенда автоматической сверловки хребтовой балки специалисты НПФ «ТЕХВАГОНМАШ» предусмотрели все перечисленные недостатки, что придало новому оборудованию целый ряд уникальных характеристик. Так, процесс сверловки и остальные технологические операции полностью автоматизированы. Оператору достаточно уложить хребтовую балку на раму стенда при помощи крана, а пневмоприжимы и досылатели осуществят всю остальную работу по зажиму и базированию изделия. Далее, цикл сверловки всей группы отверстий с обеих сторон балки одновременно произведёт высокотехнологичный сверлильный портал, оснащённый двумя сверлильными головками. Поскольку технологически отверстия обрабатываемого изделия различаются по диаметру, то в комплект портала входят два магазина сменного инструмента, способного автоматически заменяться в соответствии с заданной оператором программой. Кроме этого, автоматика портала способна самостоятельно определять положение упоров хребтовой балки. Для этого он оборудован щупом точного позиционирования просверливаемых отверстий относительно самого изделия, а также пневмосистемой фиксации и системой подачи/сбора и очистки СОЖ.

Фото: Автоматизированный комплекс сверловки хребтовых балок грузовых вагонов

Автоматизация стенда сверловки хребтовой балки позволяет добиться высокой точности и идентичности рассверливаемых отверстий в соответствии с заданными параметрами на протяжении всего цикла сверловки. Немаловажным преимуществом является и временной показатель. Так, на сверловку одной хребтовой балки с помощью автоматизированного стенда НПФ «ТЕХВАГОНМАШ», оснащённого одним порталом, затрачивается 45-50 минут. Кроме того, автоматизация процесса сверловки позволяет исключить быстрый износ сменного инструмента благодаря максимально щадящему режиму его использования. Управлять стендом способен один оператор, предварительно прошедший обучающий курс, а благодаря способности портала самостоятельно перемещаться вдоль обрабатываемой детали при помощи реечного привода в два раза уменьшается производственная площадь, необходимая для обработки хребтовой балки. Учитывая снижение нагрузки на человека и качественный результат, стенд автоматической сверловки хребтовой балки является наиболее выгодным оборудованием на современном преуспевающем вагоностроительном предприятии. Стенд успешно применяется на предприятиях в Астане (Казахстан) и Попасном (Украина).

Третья новинка НПФ «ТЕХВАГОНМАШ» – универсальный стенд автоматической сверловки рамы, применяемый для изготовления различных типов вагонов: полувагонов, вагонов-хопперов, крытых вагонов и т.д.

Схема: Автоматизированный комплекс сверловки и клепки рам грузовых вагонов

Поскольку сверловка рамы достаточно трудоемкий процесс, то для сокращения временных показателей обработки на большинстве предприятий идут по пути интеграции дополнительного оборудования и поэтапного разделения производственных операций. Этот путь изначально предполагает задействование дополнительного рабочего персонала, а значит, удорожает производство и увеличивает себестоимость изделия. Для примера стоит привести одно из существующих вагоностроительных предприятий, на котором только для операции сверловки рамы вагона задействовано 3 радиально-сверлильных станка. Кроме того, операция сверловки пятника вынесена отдельно, что подразумевает использование ещё одного дополнительного сверлильного оборудования. В итоге при данном подходе предприятие смогло довести выполнение необходимого комплекса работ над рамой (вместе с этапом клёпки) до необходимых 20-25 минут. Но возникает резонный вопрос: какой ценой?

Фото: Автоматизированный комплекс сверловки и клепки рам грузовых вагонов

Теперь сравним приведённый выше пример с возможностями автоматизированного стенда сверловки НПФ «ТЕХВАГОНМАШ». Данный стенд, как и многое другое оборудование фирмы, способен обслуживать всего один оператор, которому достаточно лишь уложить раму собираемого вагона на стенд цеховым краном. Фиксация рамы происходит автоматически. После установки, также автоматически, сверлильный портал определит места под будущие отверстия и самостоятельно рассверлит их, используя необходимый сменный инструмент. Также, благодаря автоматизации, отсутствует необходимость предварительного просверливания отверстий в пятниках и планках, удерживающих поглощающий аппарат, а в программу сверлильного портала внесены даже данные для сверловки отверстий под кронштейны тормозной системы.

Следует заметить, что у стенда автоматизированной сверловки рам вагонов идентичный набор сопутствующих характеристик, как и у двух предыдущих: наличие системы подачи, сбора и очистки СОЖ для повторного использования; полноценная пневмосистема фиксации и удержания рамы на стенде. Кроме того, наличие реечного привода позволяет использовать всего один портал для сверловки всех без исключения отверстий. Таким образом, время, необходимое на обработку рамы вагона (клёпка и сверловка), сокращается до 40 минут, из которых приблизительно 25 минут занимает сверловка.

В заключение хочется отметить, что благодаря многолетнему опыту специалистами НПФ «ТЕХВАГОНМАШ» создано передовое и уникальное по параметрам оборудование на основе самых надёжных инженерных решений, уверенно конкурирующих на современном рынке. Также немаловажным является и то, что перечисленное в статье оборудование, относящееся непосредственно к вагоностроению, легко перепрофилируется специалистами фирмы под выполнение задач на предприятиях в сфере судостроения, тяжёлого машиностроения, производства металлоконструкций и других.